![]()

N3, 2000

СТРУЙНАЯ ТЕХНОЛОГИЯ ЗАКРЕПЛЕНИЯ ГРУНТОВ - ОПЫТ РЕАЛИЗАЦИИ В САНКТ-ПЕТЕРБУРГЕ

Богов С.Г.

| Главная страница сайта |

| Титульная страница журнала |

| Содержание номера |

При реконструкции фундаментов зданий и инженерных коммуникаций пред геотехниками Санкт-Петербурга часто возникают задачи, требующие модификации строительных свойств грунтов с использованием инъекционных технологий. Для эффективного решения таких задач необходимы как инженерные методики прогнозирования прочностных свойств закрепленного грунта в зависимости от свойств нагнетаемых растворов и энергетики процесса, так и комплексы специализированного согласованного оборудования, позволяющие оптимизировать процесс.

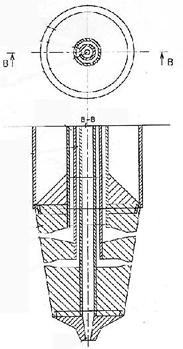

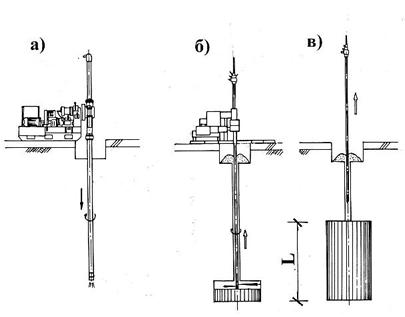

Одной из перспективных геотехнологий закрепления грунтов является струйная. В основе струйной технологии лежит использование энергии струи жидкости для разрушения и перемешивания исходного природного грунта. Основными операциями при струйном закреплении являются: бурение лидерных скважин буровым инструментом, в нижней части которого расположен монитор с соплами (рис.1а). Извлечение буровых штанг с одновременной подачей твердеющего раствора через сопла монитора под давлениями от 1,0 до 70 МПа (рис.1б).

Рис. 1 Технологическая последовательность устройства свай по однокомпонентной технологии а) бурение лидерной скважины; б) размыв грунта раствором; в) извлечение монитора из готовой скважины

Основной метод струйной цементации грунтов запатентован в 1971 г в Японии. Широкое распространение высоконапорная технология получила во многих развитых странах в Японии: (фирмы “Kaima”, “Kumagi-Gumi”, “Cocen-Boring”, “Chemical-grouting”), в Италии (“Pachiosi”, “Rodio”, “Trevi”, “Casagrande Group”, “Soil-Mec”, “Index”, “Injectojet”), в Гемании (“Bauer”, “GKN Keller”), в Чехии (“Geotechnika”), во Франции (“Soletanche-Bashy”), в Великобритании (“Cementation”), в США (“Butter work jetting systems Inc.” и др.).

С 1975г. струйную технологию устройства свай развивает фирма “Pachiosi”, разработки которые основаны на применении комплексов оборудования с автоматизированным управлением всем процессом производства работ. В Японии разработаны и широко применяются технологические схемы автоматизированного устройства свай. В основу автоматизации процесса положены инженерно-геологические свойства грунтов площадки. Струйное оборудование для размыва грунтов, как правило, объединено единой системой управления с оборудованием приготовления и подачи раствора. Естественно, стоимость такого оборудования даже по западным меркам очень высока.

Первые экспериментальные работы по внедрению струйной технологии в отечественную практику были проведены институтами “Гидроспецпроект” и НИИОСП еще в 1979-83г. Первое промышленное использование струйная технология получила для устройства вертикальных противофильтрационных завес, разработки мерзлого грунта под котлованы, а также при выполнении работ по уплотнению просадочных грунтов замачиванием. В 1986-88 г.г. выполнялись работы по закреплению оснований под промышленные и жилые здания и устройству грунтобетонных свай усиления с привлечением фирм “Rodio”, “Bauer”. В институте “Гидроспецпроект” были разработаны конструкции струйных установок “Струя-25”, “Струя-30”, “СУ-4” для сооружения в грунте плоских противофильтрационных завес глубиной 25-30м [1]. Для реализации струйного способа создания подземных конструкций в институте ВНИИнефтемаш при техническом содействии НИИОСПа был разработан и сконструирован мобильный буровой универсальный струйный комплекс МБУСК-1. В состав МБУСК-1 были включены: мобильная буровая установка с буровым насосом низкого давления, мобильная насосная установка высокого давления, склад порошкообразных материалов, блок приготовления растворов с насосом, устройство для очистки раствора, емкости для хранения растворов, шламовый насос, компрессор [2].

Первые опытные работы по струйной технологии в Санкт-Петербурге относятся к 1992-1996г. Работы начались с освоения однокомпонентной технологической схемы устройства свай.

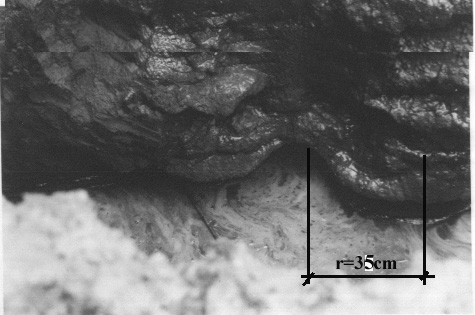

Для реализации струйной технологии был изготовлен монитор с расположенным в нижней части шарошечным долотом, позволяющим бурить лидерные скважины (фото№1). Однокомпонентный монитор применялся для опытных работ по устройству свай в п. Ольгино. Выявленные при откопке шейки ствола были обусловлены недостатками технологии: для размыва применялись короткие буровые трубы длиной 1м, что требовало при выполнении подъемной операции останавливать процесс размыва ствола. Размыв песчаного грунта производился цементным молоком с рабочим давлением до 4МПа.

|

Фото 1. Однокомпонентный монитор. |

Фото 2. Опытная площадка п. Ольгино - свая диаметром 0,45м. |

Для устройства плоских вертикальных противофильтрационных завес был разработан специальный трехкомпонентный монитор (фото3). Однако, конструкция не позволяла осуществлять вращение монитора в скважине.

Фото. 3 Трехкомпонентный монитор для устройства вертикальных ПФЗ

Выявленные недостатки конструкций потребовали разработки двухкомпонентного монитора, позволяющего создавать грунт раствором под защитой воздуха и получать цилиндрические конструкции. По двухкомпонентной технологии была устроена стенка из свай на объекте: Большой пр. П.С, д.37 в Санкт-Петербурге. (см.фото 4). Размыв производился цементным молоком под давлением до 4,5МПа под защитой струи воздуха.

Фото 4. Фрагмент стенки из струйных свай на объекте: П.С. Большой пр., д.37

Для промышленной реализации струйной технологии на российском строительном рынке нами был изучен отечественный опыт внедрения струйной технологии, выпускаемое в России буровое и строительное оборудование применимое для струйной технологии. В результате проведенного подбора за основу комплекса двухкомпонентной струйной технологии был взят буровой снаряд КГК -100 (двойные буровые трубы длиной 4,5 м, диаметром 73мм) на базе серийной буровой установки УРБ-2А-2. В комплекс струйного оборудования были включены: насос УНБ320/100 с высоконапорными шлангами (характеристики насоса приведены в таблице 1), воздушный компрессор ЗИФ55, растворосмесительный узел (растворомешалка РМ-2000, насос НБ-3 для перекачки приготовленного раствора в накопительную емкость, набор сит для очистки приготовленного раствора), установка для очистки пульпы, накопительные емкости для воды и приготовленного раствора, склад для хранения сыпучих материалов. Были разработаны чертежи и изготовлены два двухкомпонентных монитора диаметром 129 и 150 мм (см. рис.2), двухкомпонентный вертлюг-сальник, доработан типовой вращатель, элеватор для “спуско-подъема” двойных труб.

Скорость вылета струи и ее разрушающая способность в значительной степени зависит от параметров и состояния внутренней поверхности струеформирующих насадок. В связи с этим был изготовлен комплект специальных коноидальных сопел диаметром 3 и 5 мм из износостойкой стали с отшлифованной внутренней поверхностью. Для двухкомпонентной технологии в конструкции мониторов были введены специальные воздушные сопла.

Подобранное оборудование согласовано и позволяет вести размыв струей жидкости до 10 МПа с расходом до100 л/м.

Таблица 1

Технические характеристики насоса УНБ-320/100

|

Наименование Параметра |

Единица Измерения |

Величина Показателя |

|

Подача, с плунжером 63мм с плунжером 80мм |

л/мин |

30; 35; 80; 140 45; 55; 125; 230 |

|

Давление на выходе с плунжером 63мм с плунжером 80мм |

МПа |

10,0 6,3 |

|

К. П. Д. |

% |

70 |

|

Масса, |

Кг |

1000 |

|

Габаритные размеры (длина, ширина, высота) |

мм |

2450х1120х1120 |

|

Тип двигателя |

Электродвигатель АИР-180S4УЗ N=22кВт; n=1465об/мин |

Используемые нами в работе двухкомпонентные мониторы выполнены в виде сборных цилиндрических головок с двойными стенками. Во внутреннюю полость подается цементный раствор под высоким давлением, в пространство между стенками подается воздух. В стенках цилиндров на резьбе установлены соосно расположенные сопла для подачи раствора и воздуха. Два набора сопел установлены по диаметру, напротив друг друга. В мониторе диаметром 150 мм в центральной полости расположен подпружиненный снизу клапан. Находясь в верхнем положении, он направляет жидкость к шарошечному долоту, при этом сопла для подачи раствора находятся в закрытом состоянии. При опускании шарика в буровую колонну клапан перекрывает вертикальный канал и направляет жидкость к соплам. Монитор диаметром 150мм выполнен таким образом, что позволяет бурить и размывать скважину одним снарядом.

|

а) |

б) |

Рис.2 Конструкции двухкомпонентных мониторов а) диаметром 150мм; б) диаметром 129мм.

В процессе производства работ выявились недостатки конструкции монитора диаметром 129 мм. Данный монитор предусматривал размыв из предварительно пробуренных скважин, но в обводненных песчаных грунтах опустить монитор на проектную отметку не всегда удавалось. Скважина осыпалась, последние 1,0-1,5 м приходилось перебуривать, при этом в ряде случаев происходил полный износ болтов крепления породоразрушающего инструмента. Тем не менее, подобранный струйный комплекс оборудования позволил качественно выполнять работы по закреплению грунтов в зоне диаметром порядка 1,5 м. При этом существенно было снижен расход цемента на 1м3 закрепленного грунта в сравнении с однокомпонентной схемой.

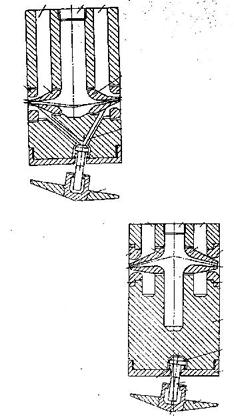

Результатом проведенных работ была разработка различных конструкций мониторов (рис.3) для устройства цементогрунтовых свай и колонн в водонасыщенных пылевато-глинистых грунтах по струйной технологии.

Для закрепления глинистых грунтов применяется трехкомпонентная схема закрепления, однако, это требует сложного оборудования. Нами была разработана технология закрепления глинистых грунтов без использования сложного бурового оборудования. При этой технологической схеме погружение осуществляется посредством подмыва грунта [4].

|

а) |

б) |

Рис.3 Конструкции струйных мониторов а) трехкомпонентный; б) двухкомпонентный струйный монитор

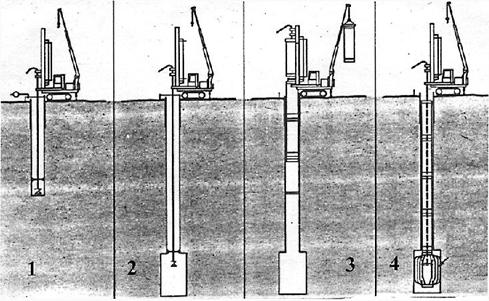

В настоящее время наиболее перспективным представляются разработки японских геотехников (см. рис. 4,5) [2,5] по возведению колонн закрепленного грунта и свай в слабых пылевато-глинистых грунтах, когда используются комбинации технологии струйного и буросмесительного способов или сочетание струйной технологии с погружением готовых железобетонных элементов.

Рис. 4. Последовательность возведения свай повышенной несущей способности

Технология возведения железобетонных свай в модифицированном грунте применяется в Японии для возведения свайных фундаментах в стесненных условиях городской застройки при большой мощности слабых пылевато-глинистых грунтов (рис.4). Технология разделяется на четыре этапа: 1- устройство лидерной скважины струей жидкости при погружении инструмента; 2- закрепление струей цементного молока участка ствола - "острия сваи"; 3- погружение в скважину готовых сборных железобетонных элементов; 4- формирование луковицеобразного опорного элемента путем нагнетания цементного раствора в специальную тканевую оболочку.

Рис. 5 Комбинация буросмесительного и струйного способа устройства колонн закрепленного грунта

Большое значение для работ по закреплению грунтов имеет контроль качества. К основным используемым методам контроля относятся следующие:

- отбор кернов закрепленного грунта бурением и вскрытие шурфов с отбором образцов с последующим испытанием;

- испытание закрепленного грунта (свай, опор) статической вдавливающей нагрузкой;

- пенетрационные и прессиометрические, позволяющие непосредственно на площадке получать прочностные характеристики исследуемого материала;

- геофизические (радиометрические, электрометрические и акустические);

- объемные, основанные на фиксации вводимых в процессе работ объемов вяжущего.

Так в Японии ведение контроля объемным методом производится ЭВМ с автоматическуой записью на ленту самописца основных технологических параметров: скорости бурения, давлений и расходов подаваемых компонентов.

Имеются отдельные разработки по электрометрическим методам оценке качества цементогрунтовой конструкции как по сечению, так и по длине.

На основе практических работ реальным контролем качества можно считать следующая организация работ по контролю при закреплении:

-

объемным путем контроля

- контроль глубины бурения скважины

- оценка качества приготовления цементного раствора (соблюдение проектного В/Ц отношения), проектное содержание добавок;

- фиксация скорости подъема и частоты вращения монитора из скважины;

- фиксация объема цементного раствора подаваемого в грунт по длине буровой скважины;

- ведение журнала производства работ с записью всех указанных выше параметров.

- испытания возведенных свай статической вдавливающей нагрузкой

-

отбор кернов закрепленного грунта

Контрольные работы выполняются после набора прочности цементогрунта.

отбор кернов закрепленного грунта через 0,5-1м по глубине скважины в нескольких местах по сечению. При контрольном бурении производится визуальная оценка всего керна по глубине с занесением данных в журнал, определение прочности цементогрунта.

Анализ зарубежного и отечественного опыта применения струйной технологии позволяет сделать следующие выводы:

-

Применение типового отечественного геологоразведочного оборудования для целей закрепления грунтов по струйной технологии, как показывает накопленный нами опыт, позволило успешно решить геотехнические задачи на ряде объектов, однако это оборудование не рассчитано на работу с высокими давлениями, без существенных доработок буровой установки позволяет бурить только вертикальные скважины. Контроль качества имеет для данного вида работ большое значение и требует на стадии внедрения, разработки методики обеспечения гарантированного качества.

-

Представляется, что новый шаг в развитии струйной технологии, должен быть связан с разработкой специальных автоматизированных комплексов оборудования, позволяющего оптимизировать процессы укрепления грунта и комбинировать различные технологические способы применительно к конкретным задачам современных геотехнологий.

Литература

- Рекомендации по струйной технологии сооружения противофильтрационных завес, фундаментов, подготовки оснований и разработки мерзлых грунтов. ВНИИОСП, М. 1989. 89 с.

- Pettit P. Jet grouting: the pace quickens. //Civil engineering//. August. 1988. p.65-68.

- Александровский Ю.А, Остюков Б.С. Механизация строительства. №5, 1992

- V.M. Ulitski & S.G. Bogov. Formation of piles with set strength characteristics. / Grouting and deep mixing/. Balkema. 1996 p.773-776.

- Test of solidified columns using a combined system of mechanical churning and jetting. A.Miyoshi & K.Hirayama. / Grouting and deep mixing/. Balkema. 1996 p.743-748.

| Ответы специалистов | Новости геотехники | Интернет-журнал |

| Семинары и конференции | Компьютерные программы | Полезные ссылки |